Закончили работы по снижению шума от насоса. Выкладываем видео проделанных работ:

Началась история с письма заказчика в котором он просит устранить шум от насоса высокого давления. С разрешения заказчика выкладываем текст письма:

Высылаю видео работы насоса высокого давления и собранного нами

короба, который не дал должного эффекта по устранению шума.

Также в приложении высылаю ТЗ по которому собирался данный короб и

перечень материалов которые применялись при монтаже:

Профиль 50х37

Профиль 50х40

Лист гипсокартона Acu-line

Лист Саундлайн-dB

Шуманет БМ

Лента Вибростек — М

Герметик Вибросил

Виброфлекс ЕР/25

Если предложите решение нашей проблемы, то мы готовы к плодотворному

сотрудничеству.

Видно, что заказчик уже пытался выполнить шумоизоляцию насоса, изготовив звукоизолирующий короб, однако, позже выяснилось, что собранный короб не только не снижал шум, но и усиливал его! Видео, присланное нам самим заказчиком (смотрим со звуком):

При этом нужно уточнить, что конструкцию короба клиент выбрал не самостоятельно, а доверил разработку индивидуального решения акустической компании, заплатив за чертежи. Более того, перед нами не типовой звукоизоляционный короб на все случаи жизни, а индивидуальное решение, спроектированное (как следует из самого проекта) с учетом технических характеристик насоса: веса, размеров, уровня шума в октавных диапазонах.

На картинках все красиво и супер. Представляю заказчика когда он увидел проект, наверное, сразу представил, как соберут звукоизолирующий короб и заживут (наступит тишина)! И ведь самое интересное — собрали все по проекту, как положено, ведь в проекте сухим техническим языком строго наказано, цитирую:

«неукоснительно следовать рекомендациям и требованиям к монтажу всей конструкции и установке силового агрегата. Пожалуйста, проконсультируйтесь с инженером-акустиком. Данное решение действительно исключительно для компрессорной установки форсуночной системы увлажнения {марка заказчика}».

По проекту короб должен обеспечивать тишину, а на деле, как видим, не очень.

Мы регулярно сталкивается со «всезнающими» рабочими в области звукоизоляции. На нашем сайте даже раздел есть ОШИБКИ МОНТАЖА, куда выкладываются потуги рабочих в борьбе с шумом на деньги клиента. Аналогичные ситуации встречаются и в области акустического проектирования, когда некомпетентные люди занимаются разработкой решений, при этом не имея ни квалификации, ни практического опыта. Согласитесь, обидно отдать круглую сумму за проект и не получить в итоге вообще ничего!

Звукоизоляция насоса. Этапы работ.

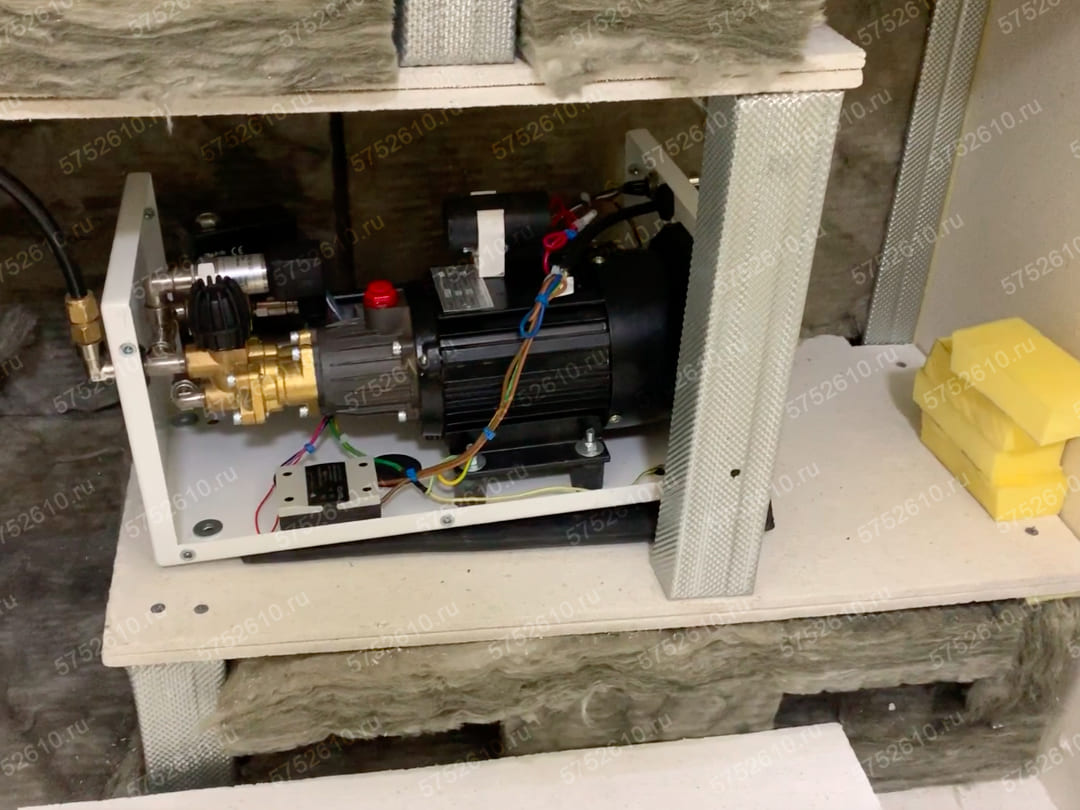

1. Приехав на объект осмотрели короб снаружи и изнутри, провели замеры уровня шума. Установили, что короб вибрирует, усиливая шум от насоса.

2. Так выглядит спроектированная виброизоляция насоса из виброподвесов Виброфлекс EP/25 и листа какой-то резины. Виброизоляция не работает, рукой чувствуется вибрация постамента на котором стоит насос.

3. От задней стенки из ДСП с навешенным оборудованием (фильтры, электронные компоненты системы) также прослушивается шум. Стенка жестко закрепленена к стенам на обычных уголках.

4. Шланги и трубы идущие от насоса сильно вибрируют при включении насоса. Вывод из короба спроектирован без использования демфирующих гильз: шланги жестко касаются задней стенки короба и передают на него вибрацию. Сама конструкция короба негерметична: в месте вывода шлангов сквозное отверстие, пропускающее шум.

5. Заменяем жесткие уголки задней стенки на виброподвесы Vibrofix UNI-L.

6. Вибрацию с короба снимаем заменой установленных виброкреплений под насосом на опоры Sylomer SR11. Этот полиуретан специально изпользуется для эффективной виброизоляции оборудования.

7. Насос в процессе работы по виброизоляции.

8. Из-за небольшой массы насоса приняли решение использовать фундамент для утяжеления вибрирующей системы. Плита из листов ГВЛ уменьшает амплитуду колебаний агрегата и понижает центр тяжести установки, что благоприятно сказывается на виброизоляции. Толщина и размер виброопор Sylomer рассчитаны с учетом общего веса системы (насос + фундамент) и рабочей частоты насоса.

По итогам работ шум от насоса значительно снижен, в первую очередь, благодаря правильной виброизоляции самого насоса и подведенных к нему шлангов. Из-за неправильного расчета изготовленный короб практически не снижает низкочастотный шум издаваемый насосом. Тем не менее полученный результат устроил заказчика и им принято решение не переделывать уже смонтированную конструкцию.

Эффективно работающий звукоизоляционный короб мы соберем уже на следующем объекте компании, когда будет возможно изначально сделать правильно, а не переделывать неработающие решения. По итогам работы обязательно выложим видео и фотоматериалы конструкции короба.